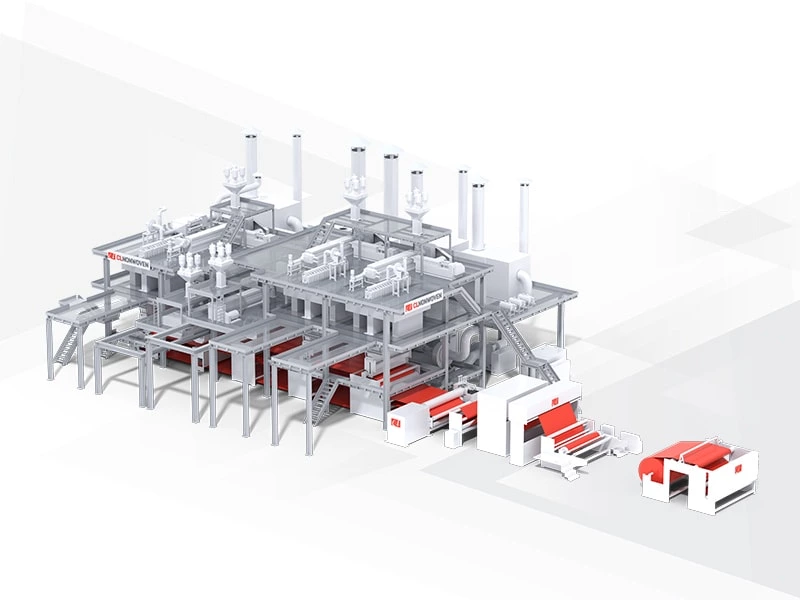

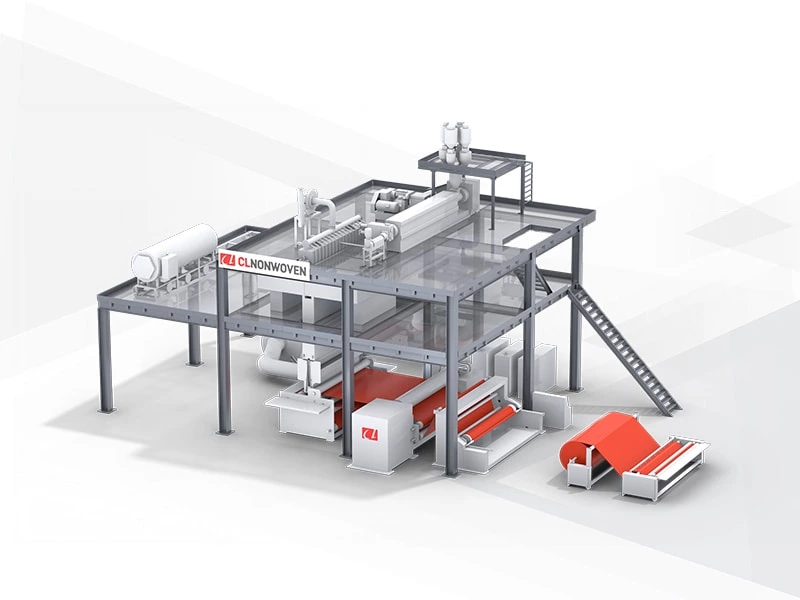

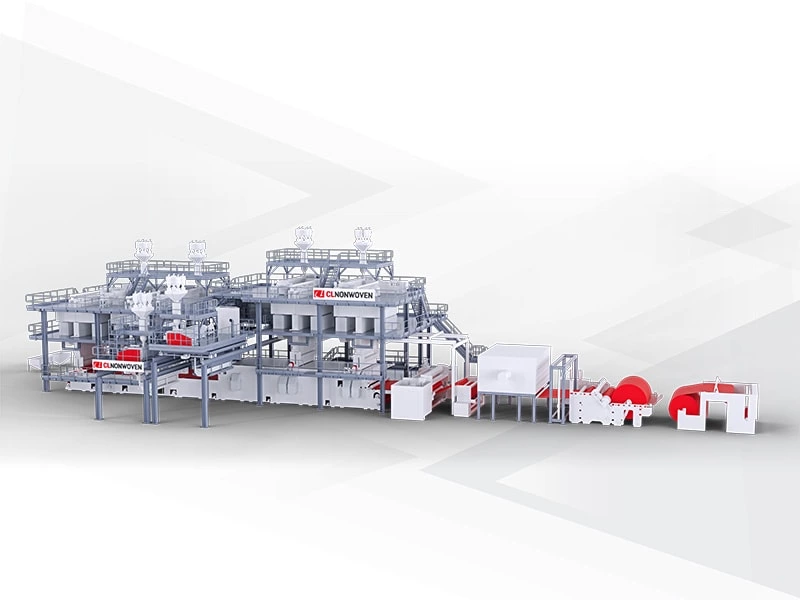

Línea Spunmelt SMMSS

En 2009, CL construyó la primera línea SMMSS de cinco vigas en China. El tejido SMMSS consta de tres capas de tela no tejida spunbond y dos capas de tela no tejida meltblown. Es versátil y se utiliza en la producción de materiales no tejidos para aplicaciones médicas, como batas quirúrgicas, ropa protectora, mascarillas y cortinas. Además, es altamente adecuado para productos de higiene, como hojas superiores, hojas traseras, envolturas de núcleo, puños de pierna y más para pañales y compresas sanitarias.

Especificación Técnica de la Máquina de Fabricación de Tela No Tejida SMMSS

(Tecnología Exclusiva de Patente de CL - Diseño de Doble Malla)

| Model | Ancho efectivo | GSM de la tela | Velocidad de la máquina | Material prima | Capacidad |

| 1600 SMMSS | 1600 | 8-80gsm | 800m/min | PP Chips | 18 Ton/Day |

| 2400 SMMSS | 2400 | 8-80gsm | 800m/min | PP Chips | 27 Ton./Day |

| 3200 SMMSS | 3200 | 8-80gsm | 800m/min | PP Chips | 36 Ton/Day |

| 4200 SMMSS | 4200 | 8-80gsm | 800m/min | PP Chips | 47 Ton/Day |

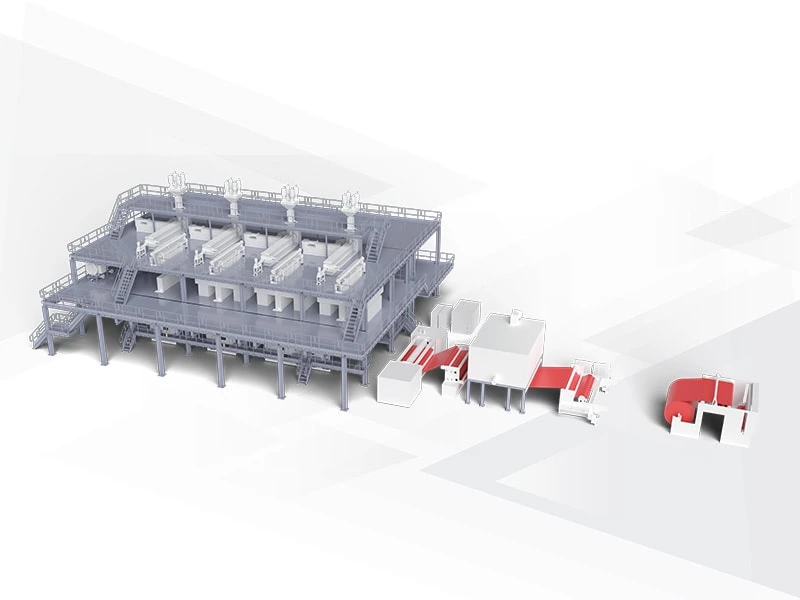

DESCRIPCIÓN GENERAL DE LA LÍNEA DE PRODUCCIÓN

Esta máquina de fabricación de telas no tejidas se utiliza para la producción de telas no tejidas a través del proceso de hilado de PP, formación de malla y refuerzo mediante unión térmica. Utilizando PP como materia prima principal, junto con aditivos como masterbatch de color, antioxidantes, agentes anti-pilling y retardantes de llama, producimos telas no tejidas con diferentes colores, propiedades y adecuadas para diversas aplicaciones. Esta línea de producción puede fabricar productos de spunbond PP SS/SSS y productos de spunmelt PP SMMSS, que se pueden adaptar según el posicionamiento en el mercado y las necesidades del cliente.

Clasificación SMMSS: S1 → M1 → M2 → S2 → S3 desde el formador de malla hacia la dirección del calandrado.

REQUISITOS GENERALES DEL EQUIPAMIENTO PRINCIPAL DEL SISTEMA DE LÍNEA SPUNMELT

1 Equipos Principales del Sistema Spunbond (Total 3 conjuntos)

1.1 Sistema de Dosificación (3 conjuntos)

Cada sistema utiliza alimentación automática por succión de presión negativa. La tubería de alimentación está hecha de acero inoxidable con un grosor de pared de 1 mm. El sistema de dosificación proporciona la interfaz de proceso a la interfaz operativa del equipo principal para consultas, y la alarma de fallos del sistema de dosificación se emite al panel de control del equipo principal para una fácil revisión. Se proporcionan 2 tanques de material con una capacidad de 2 toneladas cada uno y 2 juegos de ventiladores de succión de alta presión de 11 kW. (S1 y S2 son iguales).

1.2 Extrusora de Tornillo (3 conjuntos)

Función y composición del equipo: este dispositivo se utiliza principalmente para exprimir y fundir las virutas de PP, compuesto por engranaje de transmisión, reductor, tornillo, cabeza de mezcla, manga, calentador cerámico, marco, etc. Está equipado con control automático de temperatura, sistema de enfriamiento y sistema de alarma. La transmisión principal adopta control de frecuencia de AC. El control de temperatura de cada área utiliza el módulo de control de temperatura, relé de estado sólido y termistor de platino Pt 100 para formar un sistema de control de temperatura en bucle cerrado.

1.3 Extrusora para Materiales Reciclados (3 conjuntos)

Función y composición del equipo: para reciclaje de material de borde. Consiste en tornillo, manga, cabeza de descarga, filtro de fusión, dispositivo de transmisión, sistema de calefacción, dispositivo de aislamiento térmico, marco, sistema de control de temperatura y presión, rodillo de alimentación de material de borde y dispositivo de rueda guía, etc. Utiliza regulación de velocidad por frecuencia de motor de AC. El control de temperatura de cada área utiliza el módulo de control de temperatura, relé de estado sólido y termistor de platino Pt 100 para formar el sistema de control de temperatura en bucle cerrado. La cabeza de descarga está equipada con una válvula de retención, con la visualización de presión de cabeza, tipo nuevo de fácil alimentación que previene lesiones en las manos, el puerto de alimentación es controlado por un convertidor de frecuencia Siemens.

1.4 Filtro de Fusión (3 conjuntos)

Conectado directamente al extrusor con el flange, compuesto por dos conjuntos de unidades de filtro.

1.5 Bomba de Fusión y Accionamiento (3 conjuntos, Diseño más reciente de CL)

Tipo: bomba de engranaje

1.6 Cuerpo del Troquel de Hilado (3 conjuntos, Diseño más reciente de CL)

Método de distribución de fusión dentro de la caja: tipo de bomba única, tipo de colgador único

1.7 Dispositivo de Succión de Monómeros (3 conjuntos)

Doble fila y paralelo con múltiples tubos

1.8 Dispositivo de Cámara de Enfriamiento (3 conjuntos, Diseño más reciente de CL)

Adopta una nueva estructura de soplado de aire cruzado, el marco principal está hecho de material de aluminio y placa de sellado de acero inoxidable con aislamiento.

1.9 Unidad de Estiramiento (3 conjuntos, Diseño más reciente de CL)

Adopta una nueva estructura de ducto de aire de estiramiento con aislamiento térmico.

1.10 Difusor (2 conjuntos, Diseño más reciente de CL)

El ancho del ducto de difusión se puede ajustar en línea.

2 Equipos Principales del Sistema Melt Blown

2.1 Sistema de Dosificación (1 conjunto)

Cada sistema utiliza alimentación automática por succión de presión negativa. La altura efectiva de alimentación de material es de 12 m y la distancia de transporte horizontal es de 60 m. La tubería de alimentación está hecha de acero inoxidable con un grosor de pared de 1 mm. El sistema de dosificación proporciona la interfaz de proceso a la interfaz operativa del equipo principal para consultas, y la alarma de fallos del sistema de dosificación se emite al panel de control del equipo principal para una fácil revisión.

2.2 Extrusora de Tornillo (1 conjunto)

Función y composición del equipo: este dispositivo se utiliza principalmente para exprimir y fundir las virutas de PP, compuesto por engranaje de transmisión, reductor, tornillo, cabeza de mezcla, manga, calentador cerámico, marco, etc. Está equipado con control automático de temperatura, sistema de enfriamiento y sistema de alarma. La transmisión principal adopta control de frecuencia de AC. El control de temperatura de cada área utiliza el módulo de control de temperatura, relé de estado sólido y termistor de platino Pt 100 para formar un sistema de control de temperatura en bucle cerrado.

2.3 Filtro de Fusión (1 conjunto)

Conectado directamente al extrusor con el flange, compuesto por dos conjuntos de unidades de filtro.

2.4 Bomba de Fusión y Accionamiento (1 conjunto)

Tipo: bomba de engranaje

2.5 Cuerpo del Troquel de Meltblown y Componentes de Hilado (1 conjunto)

Presión de trabajo del troquel de meltblown: 300℃

2.6 Tubería de Fusión (1 conjunto) Adopta modo general de calefacción e aislamiento.

2.7 Plataforma de Estructura de Acero (1 conjunto, Diseño más reciente de CL)

La plataforma de acero del sistema meltblown se puede elevar y bajar para ajustar el DCD.

plataforma de acero del sistema meltblown también puede inclinarse a lo largo de la dirección CD y ser desconectada.

2.8 Dispositivo de Protección de Correa de Meltblown (1 conjunto, Diseño más reciente de CL)

Dispositivo de protección de correa para situaciones especiales como apagones inesperados, cierre de aire caliente y parada de correa de hilado.

2.9 Dispositivo de Calefacción de Unidad de Estiramiento (1 conjunto)

2.10 Soplador (Marca de Alemania o Corea del Sur)

2.11 Web former (1 set, CL Latest Design)

Velocidad de formación de malla: 550 m/min

2.12 Rodillo de Prensado en Caliente (3 conjuntos)

Modo de conducción: Pasivo

2.13 Rodillo de Soporte (3 conjuntos)

La dureza de la capa de goma en la superficie no debe ser inferior a SHA76.

2.14 Sistema de Conducción (1 conjunto)

El cojinete de conducción adopta la marca NSK o SKF, con un eje de 90 mm.

2.15 Estructura del formador de red:

Tipo de placa de acero de 40 mm de grosor.

2.15 Tipo de placa de acero de 40 mm de grosor.

Velocidad de producción: 550 m/min.

Roller’s form: the upper roller is an embossing roller, and the lower roller is a smooth roller. The effective pattern width of the embossing roller is 3, 700mm. The width of the smooth roller is 3, 800mm.

2.16 Hydrophilic System With Dryer

Double-side Kiss Roll with oil distribution system

2.17 Bobinadora (1 juego)

Ancho de trabajo efectivo: 3,700 mm.

2.18 Cortadora (1 juego)

Ancho de trabajo efectivo: 3,700 mm.