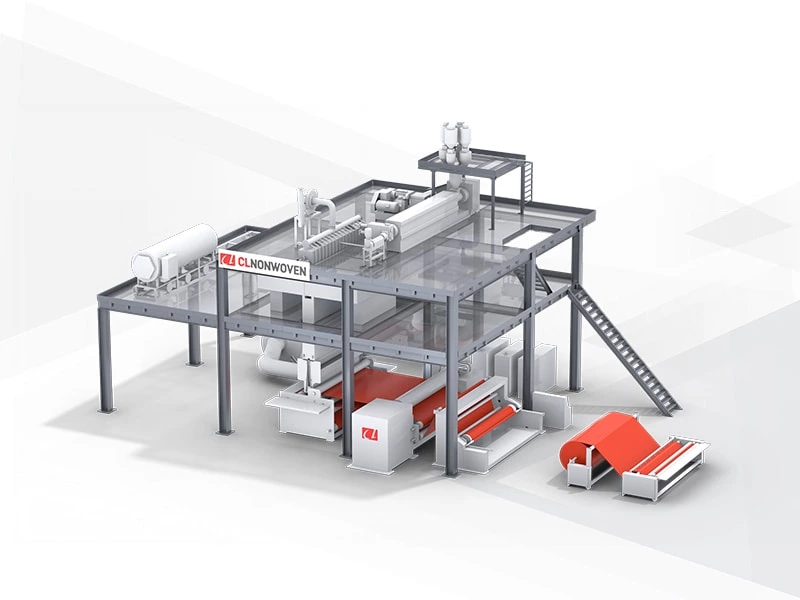

Línea Spunbond S

En 1998, CL desarrolló la primera línea Spunbond S de un solo haz en China. Nuestras telas son ampliamente utilizadas en diversas industrias, incluidas las de empaque y agricultura. Se emplean en la fabricación de bolsas de compras, forros de equipaje y muebles, resortes de bolsillo, sábanas desechables, cubrezapatos, bolsas para frutas, protección de cultivos y más.

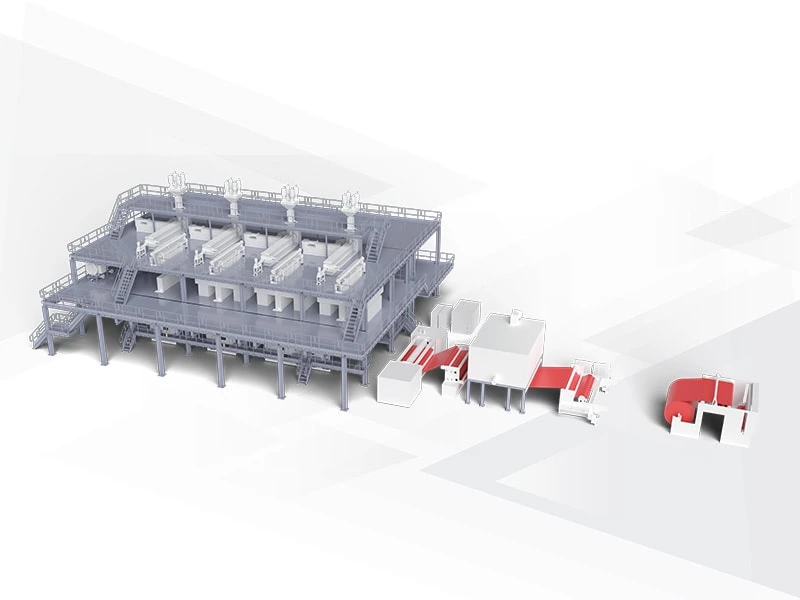

Especificación Técnica de la Máquina para Fabricar Tela No Tejida Spunbond S

| Model | Ancho efectivo | GSM de la tela | Velocidad de la máquina | Material prima | Capacidad |

|---|---|---|---|---|---|

| 1600 S (Plus) | 1600 | 8-180gsm | 230m/min | PP Chips | 6.5 Ton/Day |

| 2400 S (Plus) | 2400 | 8-180gsm | 230m/min | PP Chips | 9.8 Ton./Day |

| 3200 S (Plus) | 3200 | 8-180gsm | 230m/min | PP Chips | 13 Ton/Day |

La producción de nuestra línea es al menos un 30% superior a la de otras.

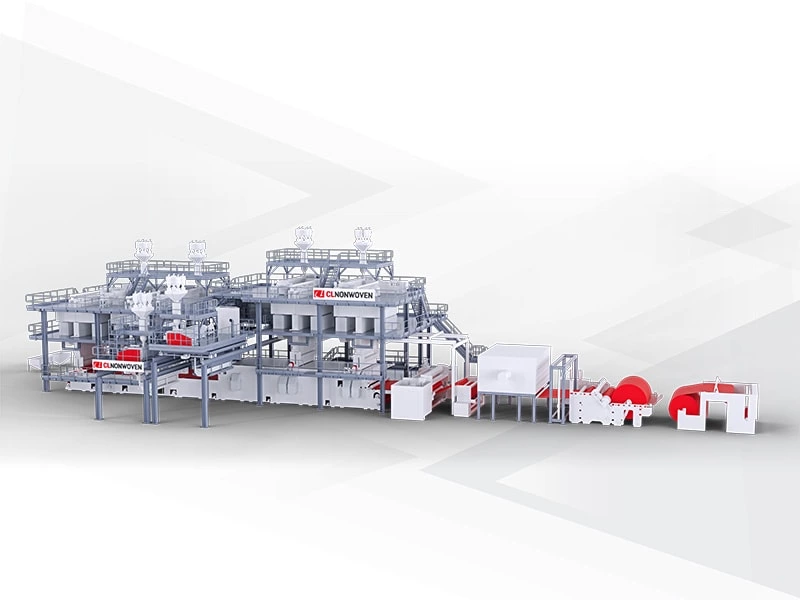

Descripción General de la Línea de Producción

La máquina de fabricación de telas no tejidas se utiliza para la producción de telas no tejidas mediante el proceso de hilado de PP, formación de la red y unión térmica. Utiliza principalmente PP como materia prima principal, junto con aditivos como masterbatch de color, antioxidantes, agentes antipilling y retardantes de llama. La línea de producción es capaz de producir telas no tejidas spunbond de PP de diferentes colores, propiedades y adecuadas para diversas aplicaciones.

REQUISITOS GENERALES DEL EQUIPO PRINCIPAL DEL SISTEMA SPUNBOND

1. Sistema de dosificación

Cada sistema utiliza alimentación automática de tipo succión de presión negativa. El tubo de alimentación está hecho de acero inoxidable con un grosor de pared de 1 mm. El sistema de dosificación proporciona la interfaz de proceso a la interfaz de operación del equipo principal para consulta, y la alarma de fallos del sistema de dosificación se envía a la consola del equipo principal para facilitar su verificación.

2. Extrusora de tornillo

Este dispositivo se utiliza principalmente para exprimir y fundir las virutas de PP, compuesto por engranaje de transmisión, reductor, tornillo, cabeza de mezcla, manga, calentador cerámico, bastidor, etc., y está equipado con control de temperatura automático, sistema de refrigeración y sistema de alarma. La transmisión principal adopta un control de conversión de frecuencia CA.

3.Extrusora para materiales reciclados

Para el reciclaje de material de borde. Consiste en tornillo, manga, cabeza de descarga, filtro de fusión, dispositivo de transmisión, sistema de calefacción, dispositivo de aislamiento térmico, bastidor, sistema de control de temperatura y presión, rodillo de alimentación de material de borde y dispositivo de rueda guía, etc.

4.Filtro de fusión

Conectado directamente a la extrusora con la brida, compuesto por dos conjuntos de unidades de filtro.

5.Bomba de hilado y accionamiento

Tipo: bomba de engranajes

Temperatura de diseño: 330°C

6.Cuerpo de la matriz de hilado (1 conjunto, último diseño de CL, material: acero inoxidable)

Método de distribución de la fusión dentro de la caja: bomba única, tipo colgador único

Equipado con un sistema automático de calefacción y aislamiento, y un sistema de control de presión detrás de la pantalla (referente a la pantalla del filtro). El control de temperatura de cada zona utiliza un módulo de control de temperatura, relé de estado sólido y termistor de platino PT100 para formar un sistema de bucle cerrado de control de temperatura. Cada caja de hilado puede distribuir la fusión simétricamente y de manera uniforme; equipado con herramientas especializadas y dispositivos de transporte para facilitar el reemplazo de componentes.

7. Dispositivo de succión de monómero (1 conjunto, material: acero inoxidable con 32 válvulas de bola)

Fila doble y paralela con múltiples tubos.

El tubo de escape de humo está hecho de acero inoxidable con aislamiento térmico.

8.Dispositivo de cámara de enfriamiento (1 conjunto, último diseño de CL)

Adopta un nuevo tipo de estructura de soplado de aire transversal. El marco principal está hecho de material de aluminio y placa de sellado de acero inoxidable con aislamiento.

9.Unidad de estirado (1 conjunto, último diseño de CL)

Adopta una nueva estructura de conducto de aire de estirado con aislamiento térmico.

10.Difusor (1 conjunto, por mecanizado, alta precisión, más estable)

El ancho del conducto de difusión se puede ajustar en línea.

11. Formador de red (1 conjunto, último diseño de CL, utilizando rodamientos de servicio pesado)

Velocidad de formación de red: 230 m/min.

12.Cinta de hilado (2 cintas de hilado)

Una para uso durante la puesta en marcha, y la otra para uso después de completar la puesta en marcha.

13. Rodillo de soporte

La dureza de la capa de goma en la superficie del rodillo de soporte no debe ser inferior a SHA76. La superficie del rodillo se trata con recubrimiento de goma y el cuerpo del rodillo se trata con tratamiento de convexidad media.

14. Sistema de transmisión

Con motor de reducción de frecuencia variable de la marca Beide, el motor requiere control de freno (eléctrico).

15.Calandra de dos rodillos

Velocidad de proceso de la máquina: 230 m/min.

16.Bobinadora

Ancho efectivo de trabajo: 3500 mm;

Velocidad mecánica máxima: 25-230 m/min;

17. Cortadora

Ancho efectivo de trabajo: 3500 mm;

Velocidad mecánica: 30-400 m/min (rango de ajuste de proceso normal: 30-350 m/min).