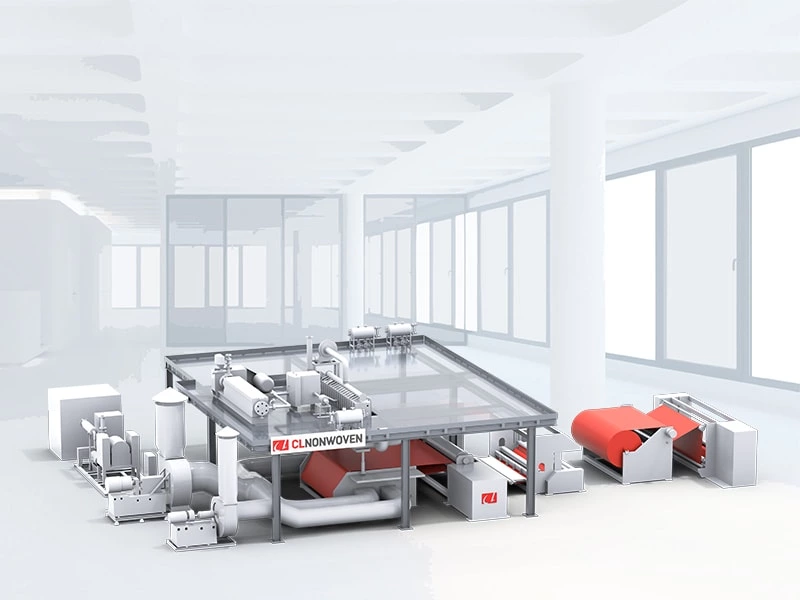

Línea de No Tejidos PET

En 2005, CL diseñó y fabricó la primera línea de producción de PET en China. Este equipo utiliza PET reciclado (RPET), PET y PLA como materias primas, brindando a los clientes soluciones de producción eficientes y respetuosas con el medio ambiente, contribuyendo así a la protección del medio ambiente de la Tierra.

Especificación Técnica de la Máquina para la Fabricación de Tejidos No Tejidos de PET/RPET

| Model | Ancho efectivo | GSM de la tela | Velocidad de la máquina | Material prima | Capacidad |

| 1600 PET | 1600 | 15-280gsm | 150m/min | PP Chips | 5 Ton/Day |

| 2400 PET | 2400 | 15-280gsm | 150m/min | PP Chips | 7.5 Ton./Day |

| 3200 PET | 3200 | 15-280gsm | 150m/min | PP Chips | 10 Ton/Day |

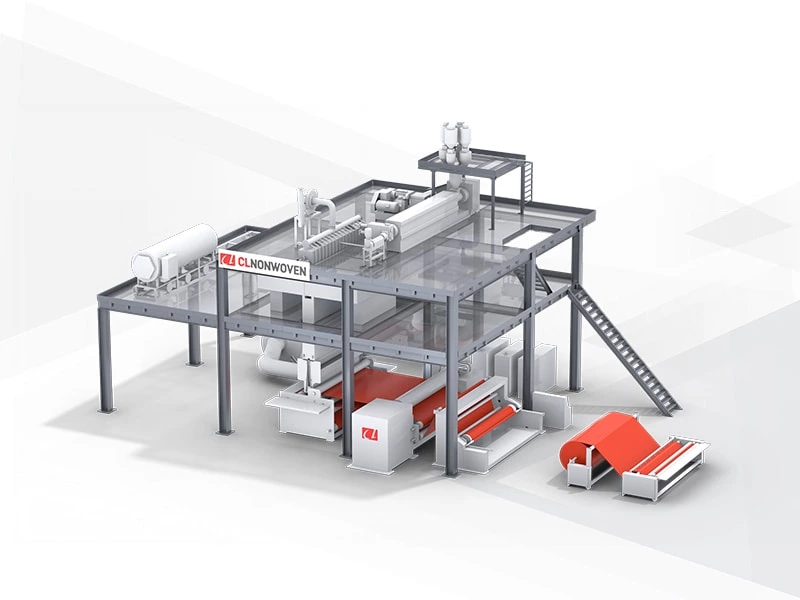

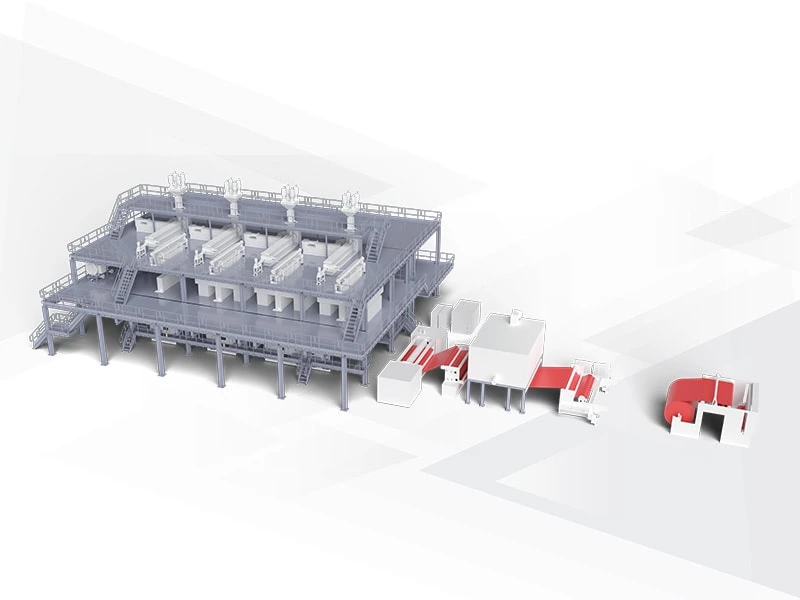

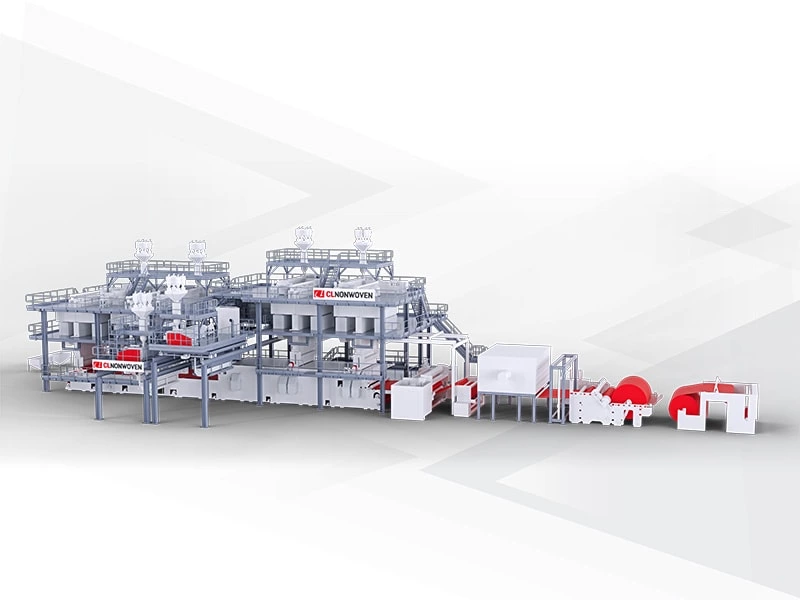

VISIÓN GENERAL DE LA LÍNEA DE PRODUCCIÓN

Esta máquina para la fabricación de tejidos no tejidos se utiliza para la producción de telas no tejidas de PET mediante los procesos de hilado, formación de malla y unión térmica. Utiliza principalmente PET como materia prima principal, junto con aditivos como masterbatch de color. La línea de producción es capaz de producir telas no tejidas de PET spunbond de diferentes colores, propiedades y adecuadas para diversas aplicaciones.

REQUISITOS GENERALES DEL EQUIPO PRINCIPAL DEL SISTEMA DE LÍNEA PET

1.Sistema de cristalización y secado

2.Sistema de secado de masterbatch

El masterbatch se añade manualmente al dispositivo de secado para eliminar la humedad.

3.Sistema de dosificación, mezcla y alimentación de masterbatch (1 conjunto)

El masterbatch completamente seco se añade y se almacena en la tolva situada sobre el tornillo alimentador.

4.Extrusora de tornillo (1 conjunto)

Función y composición del equipo: este dispositivo está diseñado para exprimir y fundir las virutas de PET. Está compuesto por engranaje de transmisión, reductor, tornillo, cabezal de mezcla, funda, calentador cerámico, marco, y está equipado con control automático de temperatura, sistema de refrigeración y sistema de alarma. La transmisión principal utiliza control de conversión de frecuencia CA. El control de temperatura de cada área adopta un módulo de control de temperatura, relé de estado sólido y resistencia térmica de platino Pt 100 para formar un sistema de control de temperatura en circuito cerrado.

5.Filtro de fusión de cilindro vertical (1 conjunto)

El filtro de cilindro es un filtro de fusión de doble barril vertical conmutado. Cuatro conjuntos de válvulas están controlados por separado y dos cámaras de filtrado pueden usarse en paralelo para duplicar la capacidad de producción. Utiliza un sello metálico duro, que es confiable y de larga duración. Su operación es sencilla y segura.

6.Bomba de hilatura y accionamiento (1 conjunto)

Tipo: bomba de engranaje.

7.Cuerpo de hilatura (1 conjunto, último diseño CL)

8. Dispositivo de succión de monómero (1 conjunto, último diseño CL)

Estructura de doble fila y paralelo con múltiples tubos.

9.Dispositivo de cámara de enfriamiento (1 conjunto, último diseño CL)

Adopta una nueva estructura de soplado lateral. El marco principal está hecho de aluminio. La placa de sellado de acero inoxidable tiene función de aislamiento térmico.

10.Unidad de estiramiento (1 conjunto, Kasen, Japón)

Adopta la nueva estructura de conducto de aire extendido con aislamiento térmico.

11.Formadora de malla (1 conjunto, último diseño CL)

Cinta de hilatura: dos piezas, una para uso durante la puesta en marcha y la otra para uso después de completar la puesta en marcha.

12. Calandria de dos rodillos (1 conjunto)

Forma del rodillo: el rodillo superior es un rodillo de grabado, y el rodillo inferior es un rodillo liso. El ancho efectivo del patrón del rodillo de grabado es de 3850 mm. El ancho del rodillo liso es de 3600 mm.

Bobinadora (1 conjunto)

Ancho efectivo de trabajo: 3500 mm.