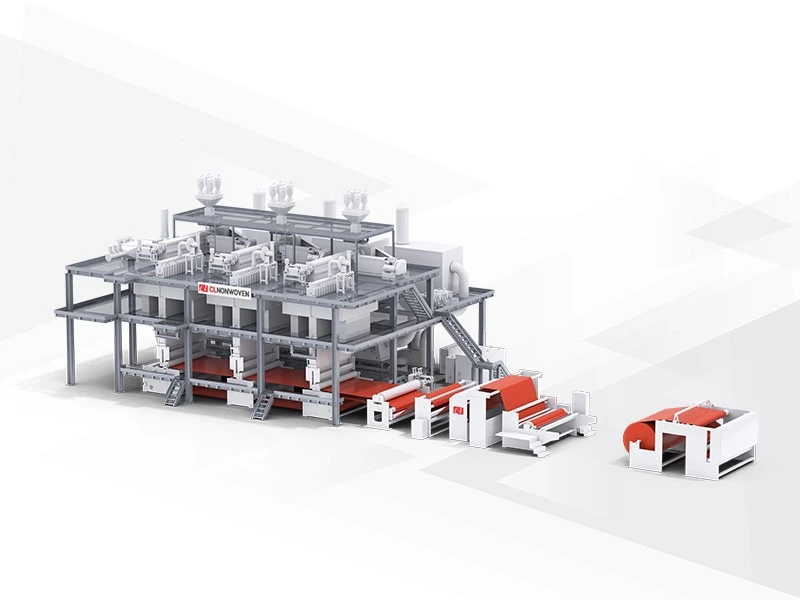

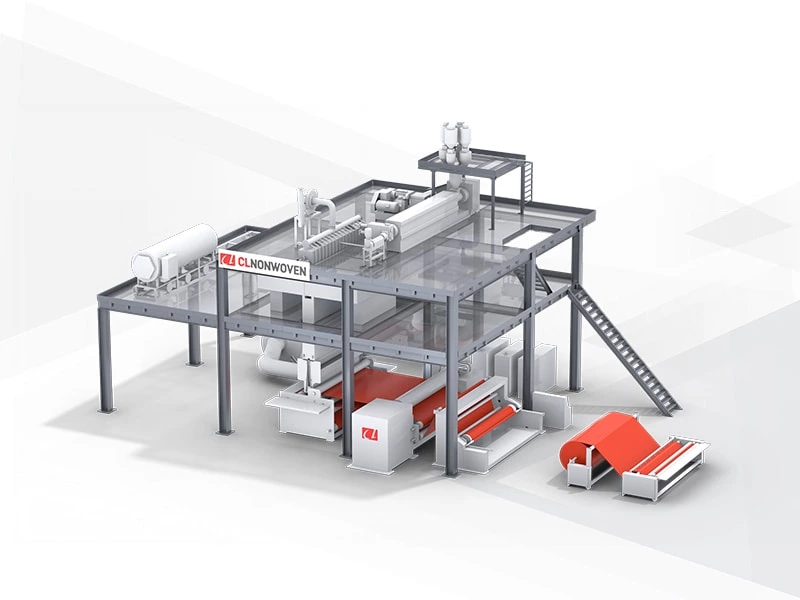

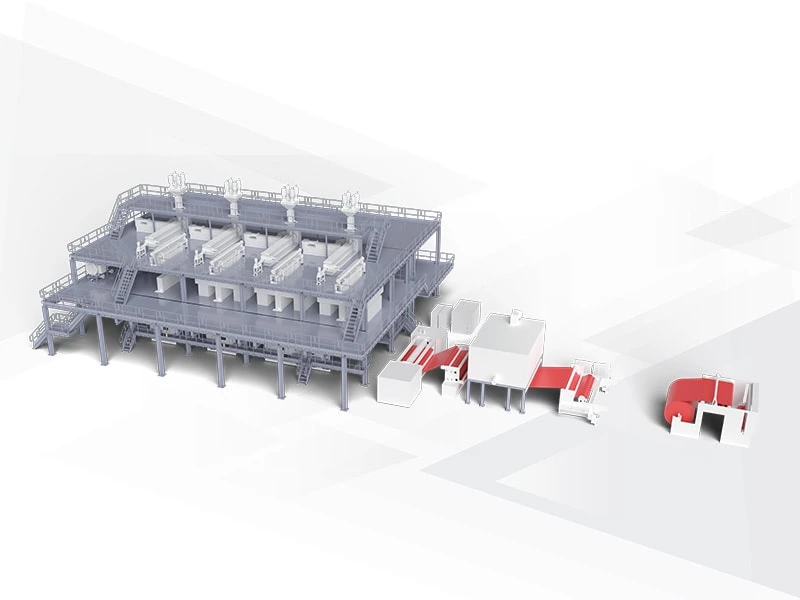

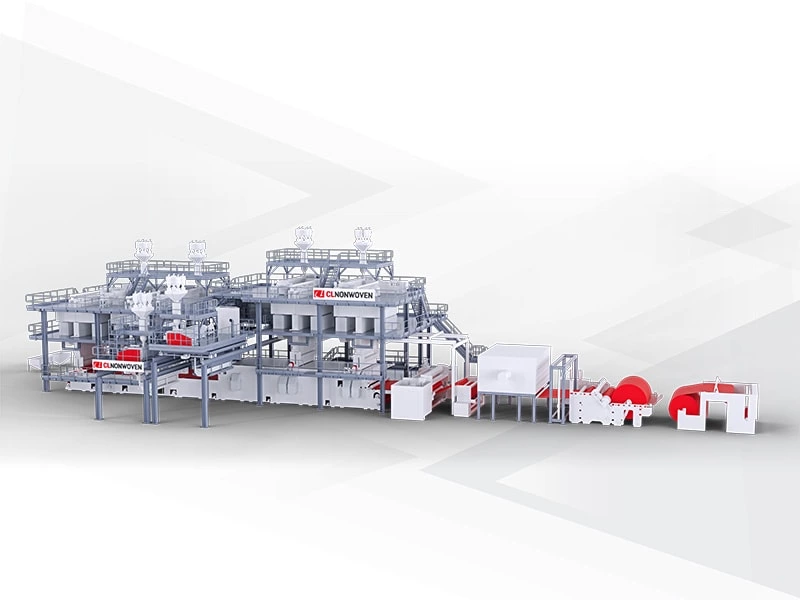

Línea Spunbond SSS

El tejido no tejido SSS puede someterse a tratamientos especiales que lo hacen ideal para el sector de la higiene. Conocido por su excelente uniformidad y suavidad excepcional, este material se utiliza ampliamente en las capas superiores y posteriores de la mayoría de los pañales y compresas disponibles en el mercado.

Especificaciones Técnicas de la Máquina de Fabricación de Telas No Tejidas Spunbond SSS

| Model | Ancho efectivo | GSM de la tela | Velocidad de la máquina | Material prima | Capacidad |

| 1600 SSS | 1600 | 8-80gsm | 650m/min | PP Chips | 15 Ton/Day |

| 2400 SSS | 2400 | 8-80gsm | 650m/min | PP Chips | 22 Ton./Day |

| 3200 SSS | 3200 | 8-80gsm | 650m/min | PP Chips | 30 Ton/Day |

| 4200 SSS | 4200 | 8-80gsm | 650m/min | PP Chips | 39 Ton/Day |

DESCRIPCIÓN GENERAL DE LA LÍNEA DE PRODUCCIÓN

Esta máquina de fabricación de telas no tejidas SSS se utiliza para la producción de telas no tejidas mediante los procesos de hilado de polipropileno (PP), formación de la tela y termofijado. Principalmente, utiliza PP como materia prima principal, junto con aditivos como masterbatch de color, antioxidantes, agentes antipilling y retardantes de llama. La línea de producción es capaz de producir telas no tejidas spunbond de PP de diferentes colores y propiedades, adaptadas para varias aplicaciones. Esta línea de producción puede generar productos spunbond de PP de tres capas (SSS), que se pueden ajustar según las necesidades y el posicionamiento en el mercado de los clientes.

Clasificación SSS: S1 → S2 → S3 desde la máquina formadora de la tela hacia la dirección de la calandra.

REQUISITOS GENERALES DEL EQUIPAMIENTO PRINCIPAL DEL SISTEMA SPUNBOND

1. Sistema de dosificación (3 unidades)

Cada sistema utiliza alimentación automática por succión a presión negativa. La tubería de alimentación está hecha de acero inoxidable con un espesor de pared de 1 mm. El sistema de dosificación proporciona la interfaz del proceso a la interfaz de operación del equipo principal para consulta, y la alarma de fallos del sistema de dosificación se envía a la consola del equipo principal para facilitar la revisión.

2.Extrusora de tornillo (3 unidades)

Función y composición del equipo: este dispositivo se utiliza principalmente para comprimir y fundir las virutas de PP. Está compuesto por engranajes de transmisión, reductor, tornillo, cabezal de mezcla, camisa, calentador cerámico, marco, etc. Está equipado con control de temperatura automático, sistema de enfriamiento y sistema de alarma. La transmisión principal utiliza control de frecuencia AC. El control de temperatura de cada área adopta un módulo de control de temperatura, relé de estado sólido y un termistor de platino Pt 100 para formar un sistema de control de temperatura en circuito cerrado.

3.Extrusora para reciclaje de materiales (3 unidades)

Función y composición del equipo: para el reciclaje de material de canto. Consta de tornillo, manguito, cabezal de descarga,

filtro de fusión, dispositivo de transmisión, sistema de calefacción, dispositivo de aislamiento térmico, marco, sistema de control de temperatura y presión, rodillo de alimentación de material de borde y dispositivo de rueda guía, etc.

4.Filtro de fusión (3 unidades)

Conectado directamente a la extrusora con la brida, compuesto por dos conjuntos de unidades de filtro.

5.Bomba de hilado y accionamiento (3 unidades)

Tipo: bomba de engranajes.

6.Cuerpo de troquel de hilado (3 unidades, Último diseño de CL)

Equipado con un sistema de calefacción e aislamiento automático y un sistema de control de presión detrás de la pantalla (refiriéndose a la pantalla del filtro). El control de temperatura de cada zona adopta un módulo de control de temperatura, relé de estado sólido y un termistor de platino PT100 para formar un sistema de control de temperatura en circuito cerrado. Cada caja de hilado puede distribuir el fundido simétricamente y de manera uniforme. Equipado con herramientas especializadas y dispositivos de transporte para facilitar el reemplazo de componentes.

7.Dispositivo de succión de monómero (3 unidades, Último diseño de CL)

Doble fila y paralelo con múltiples tubos.

8.Cámara de enfriamiento (3 unidades, Último diseño de CL)

Adoptando una nueva estructura de soplado de aire cruzado, el marco principal está hecho de material de aluminio y placa de sellado de acero inoxidable con aislamiento.

9.Unidad de estiramiento (3 unidades, Último diseño de CL)

Adopta una nueva estructura de conducto de aire extensible con aislamiento térmico.

La placa de cubierta está hecha de una placa de acero de 2 mm, por lo que es necesario que sea fácil de desmontar y montar.

10 Difusor (3 unidades, Último diseño de CL)

TEl ancho del conducto de difusión se puede ajustar en línea.

10.Formación de la tela (1 unidad, Último diseño de CL)

Correas de hilado: dos piezas.

Una para usar durante la puesta en marcha, y la otra después de completar la puesta en marcha.

11.Rodillo de prensado en caliente (3 unidades)

Modo de accionamiento: pasivo.

12.Rodillo de soporte (3 unidades)

La dureza de la capa de goma en la superficie no debe ser inferior a SHA76.

La superficie del rodillo está recubierta de caucho y el cuerpo del rodillo está recubierto con un tratamiento de convexidad media.

La dureza de la superficie es de aproximadamente 70 en la escala Shore. Utiliza lubricación con grasa.

13.Sistema de accionamiento (1 unidad)

El rodamiento de accionamiento adopta las marcas NSK o SKF, con un eje de 90 mm.

Rodillo de accionamiento principal: La superficie del rodillo está tratada con goma.

14.Estructura de la máquina formadora de telas

El espesor del panel de la pared es de 80 mm. Protección con placas de cubierta en ambos lados. Asegura el paralelismo del eje de todos los rodillos y la verticalidad de la línea central de la máquina para lograr estabilidad a alta velocidad. Todos los fuelles de formación de telas adoptan un método de succión lateral.

15.Two-roll calender (1 set, CL brand)

Roller’s form: the upper roller is an embossing roller, and the lower roller is a smooth roller (S roller). The effective pattern width of the embossing roller is 3, 700mm. The width of the smooth roller is 3, 800mm.

16.Calandria de dos rodillos (1 unidad, marca CL)

Kiss Roll de doble cara con sistema de distribución de aceite.

La velocidad se puede ajustar en el panel de control.

17.Bobinadora (1 unidad)

Ancho de trabajo efectivo: 3,700 mm.

18. Cortadora (1 unidad)

Ancho de trabajo efectivo: 3,700 mm.

Ancho de corte: 80 mm-3,300 mm.