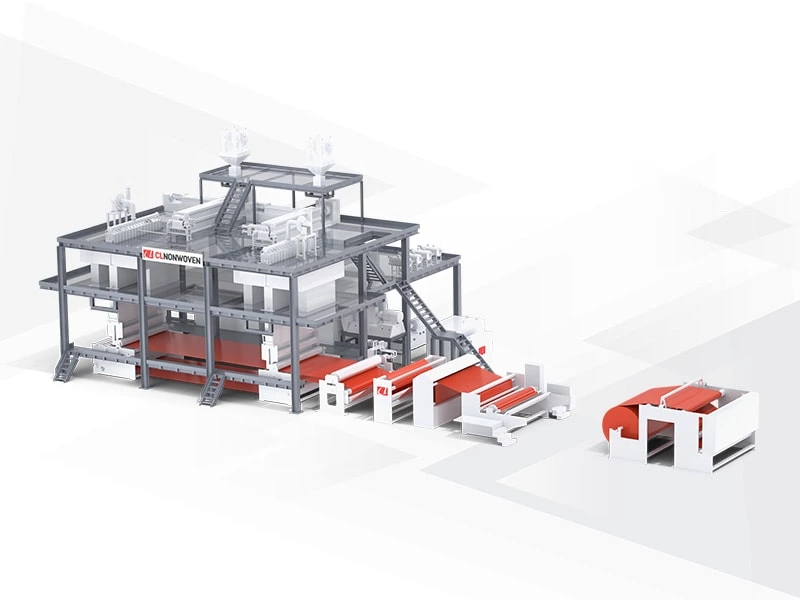

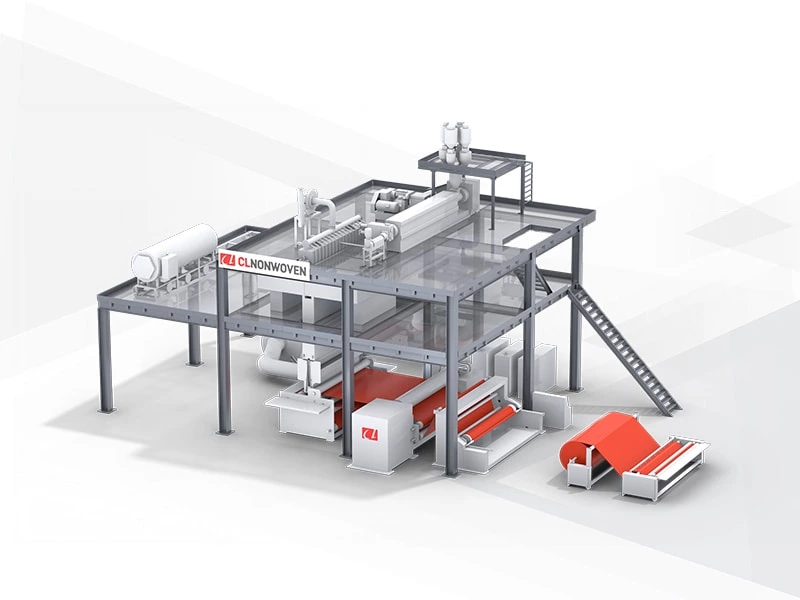

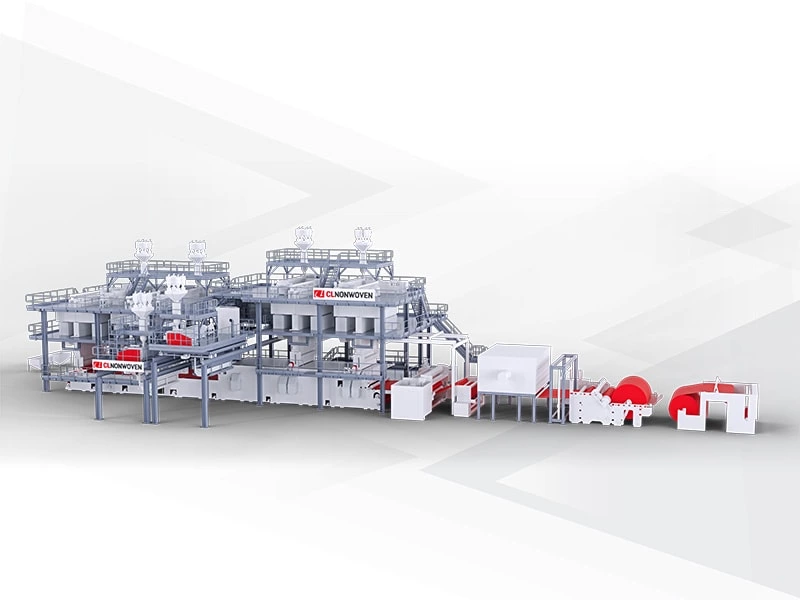

Línea Spunbond SS

La tela no tejida Double SS es altamente flexible e ideal para aplicaciones en las industrias médicas y de higiene. Se utiliza para productos como gorros quirúrgicos, batas, mascarillas, ropa protectora, sábanas quirúrgicas y sábanas superiores y posteriores de pañales para bebés, entre otros.

Especificaciones Técnicas de la Máquina de Fabricación de Tela No Tejida Spunbond de Doble Haz SS

| Model | Ancho efectivo | GSM de la tela | Velocidad de la máquina | Material prima | Capacidad |

| 1600 SS | 1600 | 8-80gsm | 450m/min | PP Chips | 10 Ton/Day |

| 2400 SS | 2400 | 8-80gsm | 450m/min | PP Chips | 15 Ton./Day |

| 3200 SS | 3200 | 8-80gsm | 450m/min | PP Chips | 20 Ton/Day |

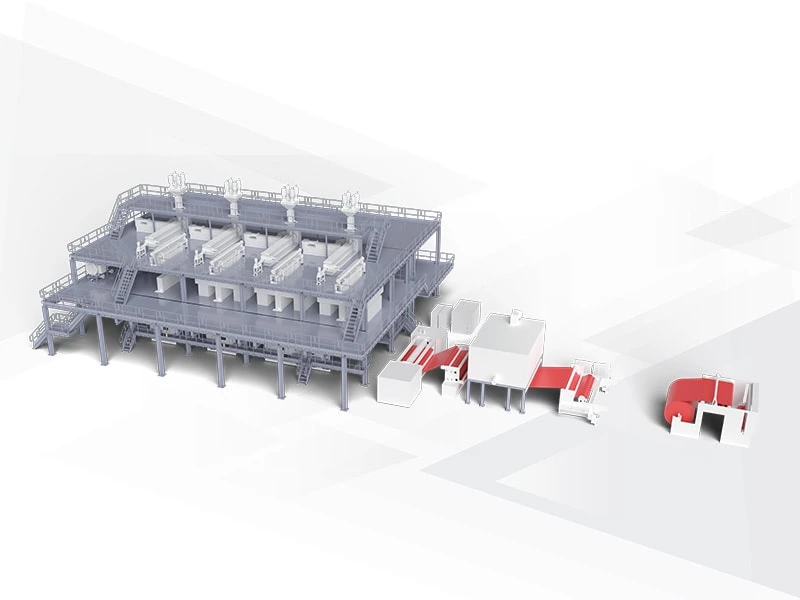

DESCRIPCIÓN GENERAL DE LA LÍNEA DE PRODUCCIÓN

Esta máquina para la fabricación de telas no tejidas se utiliza para la producción de telas no tejidas a través del proceso de hilado de PP, formación de la malla y unión térmica. Utiliza principalmente PP como materia prima, junto con aditivos como masterbatch de color, antioxidantes, agentes anti-pilling y retardantes de llama. La línea de producción es capaz de producir telas no tejidas spunbond de PP de diferentes colores, propiedades y adecuadas para diversas aplicaciones.

Clasificación SS: S1 → S2 desde el formador de malla hasta la dirección del calandrado.

REQUISITOS GENERALES DEL EQUIPO PRINCIPAL DEL SISTEMA SPUNBOND

1.Sistema de dosificación (2 unidades)

Cada sistema utiliza alimentación automática por succión de presión negativa. El tubo de alimentación está hecho de acero inoxidable con un grosor de pared de 1 mm. El sistema de dosificación proporciona la interfaz de proceso para la interfaz de operación del equipo principal para consultas, y la alarma de fallos del sistema de dosificación se envía a la consola del equipo principal para una fácil verificación.

2.Extrusora de tornillo (2 unidades)

Función y composición del equipo: este dispositivo se utiliza principalmente para comprimir y fundir los chips de PP. Está compuesto por engranaje de transmisión, reductor, tornillo, cabezal de mezcla, funda, calentador de cerámica, bastidor, etc. Está equipado con control automático de temperatura, sistema de enfriamiento y sistema de alarma. La transmisión principal adopta control de conversión de frecuencia AC. El control de temperatura de cada área utiliza un módulo de control de temperatura, relé de estado sólido y termistor de platino Pt 100 para formar un sistema de control de temperatura en bucle cerrado.

3.Extrusora para reciclaje de materiales (2 unidades)

Función y composición del equipo: para reciclaje de material de borde. Consiste en tornillo, funda, cabezal de descarga,

filtro de fundido, dispositivo de transmisión, sistema de calefacción, dispositivo de aislamiento térmico, bastidor, sistema de control de temperatura y presión, rodillo de alimentación de material de borde y dispositivo de rueda guía, etc. Utiliza regulación de velocidad de conversión de frecuencia del motor AC. El control de temperatura de cada área adopta un módulo de control de temperatura, relé de estado sólido y termistor de platino Pt 100 para formar un sistema de control de temperatura en bucle cerrado. El cabezal de descarga está equipado con una válvula de retención y una pantalla de presión del cabezal. El nuevo tipo de alimentación facilita la alimentación y evita lesiones en las manos. El puerto de alimentación está controlado por un convertidor de frecuencia Siemens.

4.Filtro de fundido (2 unidades)

Conectado directamente a la extrusora con la brida, compuesto por dos conjuntos de unidades de filtro. Cada unidad tiene dos canales cónicos.

5.Bomba de hilado y transmisión (2 unidades)

Tipo: bomba de engranajes.

6.Cuerpo de matriz de hilado (2 unidades, Último diseño de CL)

Método de distribución de fundido dentro de la caja: una bomba, tipo percha única.

Equipado con un sistema automático de calefacción y aislamiento, y un sistema de control de pantalla de presión detrás de la pantalla (referido a la pantalla del filtro). El control de temperatura de cada zona adopta un módulo de control de temperatura, relé de estado sólido y termistor de platino PT100 para formar un sistema de control de temperatura en bucle cerrado. Cada caja de hilado puede distribuir el fundido de manera simétrica y uniforme. Equipado con herramientas especializadas y dispositivos de transporte para facilitar el reemplazo de componentes.

7.Dispositivo de succión de monómero (2 unidades, Último diseño de CL)

Doble fila y paralelo con múltiples tubos.

8. Dispositivo de cámara de enfriamiento (2 unidades, Último diseño de CL)

Adopting a new type of cross air blowing structure, the main frame is made of aluminum material, and stainless-steel sealing plate with insulation.

9. Unidad de estiramiento (2 unidades, Último diseño de CL)

Adopta una nueva estructura de conducto de aire de estiramiento con aislamiento térmico.

La placa de cubierta está hecha de placa de acero de 2 mm, que debe ser fácil de desmontar y ensamblar.

10.Difusor (2 unidades, Último diseño de CL)

El ancho del conducto de difusión se puede ajustar en línea.

11. Formador de malla (1 unidad, Último diseño de CL)

Correa de hilado: dos piezas

(una para uso durante la puesta en marcha y otra después de completar la puesta en marcha).

12. Rodillo de prensado en caliente (2 unidades)

13.Rodillo de soporte (2 unidades)

La dureza de la capa de goma en la superficie no debe ser inferior a SHA76. La presión máxima de la línea será de 7N/mm.

14. Estructura del formador de malla:

El grosor de la placa de pared es de 40 mm. Protección con placas de cubierta en ambos lados. Se asegura la paralelidad del eje de todos los rodillos y la verticalidad de la línea central de la máquina de formación de mallas para lograr estabilidad a alta velocidad. Todos los fuelles de formación de malla adoptan un método de succión lateral única.

15.Calandra de dos rodillos (1 unidad) (Marca CL, incluido el sistema de control y el horno de aceite térmico)

Velocidad de la máquina: 450 m/min.

Forma del rodillo: el rodillo superior es un rodillo de gofrado, y el rodillo inferior es un rodillo liso. El ancho efectivo del patrón del rodillo de gofrado es de 3,700 mm. El ancho del rodillo liso es de 3,800 mm.

16.Enrollador (1 unidad)

Ancho de trabajo efectivo: 3,700 mm.

Método de enrollado: enrollado por fricción.

Método de cambio de rollo: automático.

17.Cortadora (1 unidad)

Ancho de trabajo efectivo: 3,700 mm.

Velocidad mecánica: 30-900/min (rango de ajuste de proceso normal: 30-800 m/min).